APA MASALAHNYA?

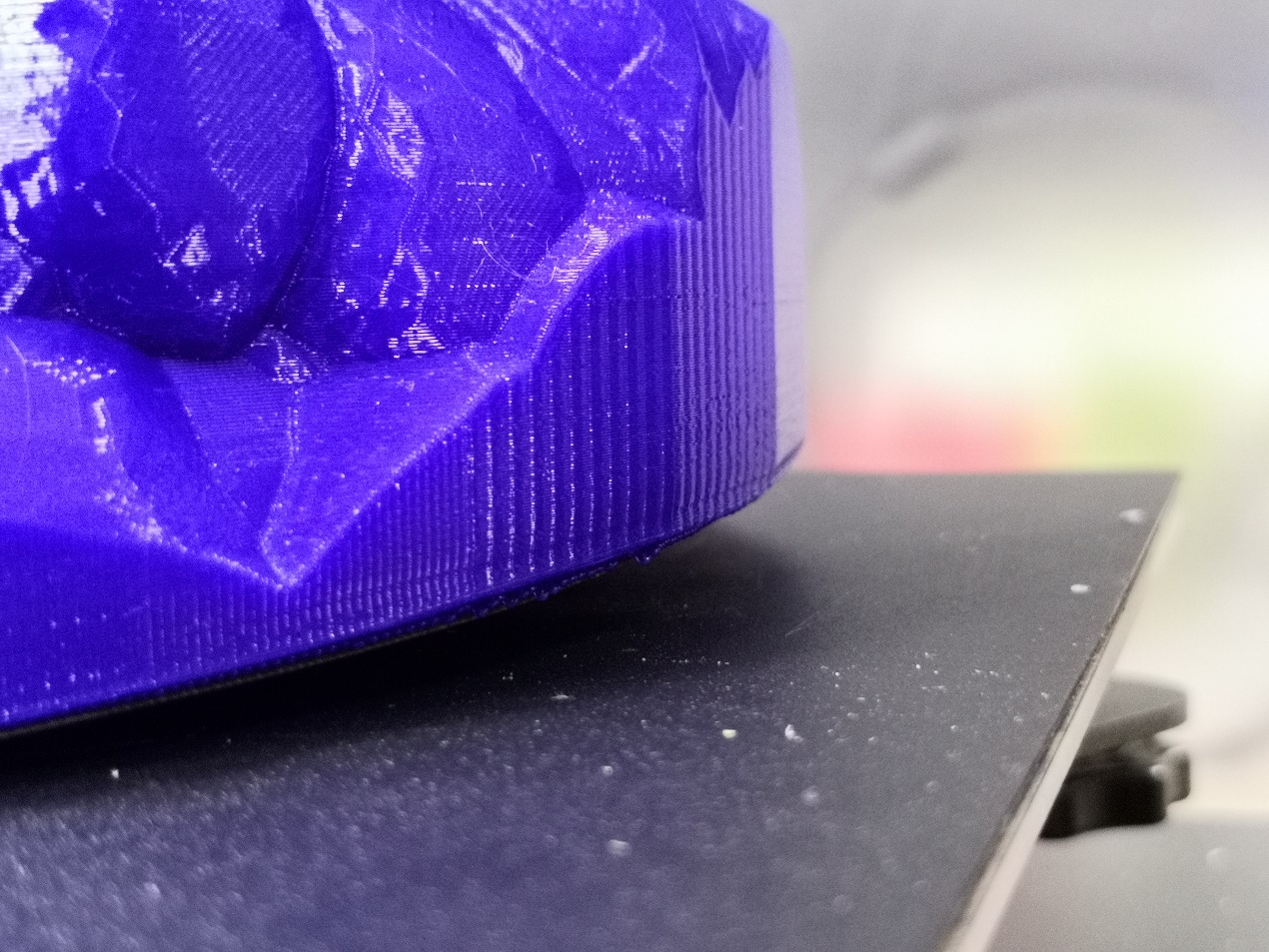

Tepi bawah atau atas model melengkung dan berubah bentuk selama pencetakan;bagian bawah tidak lagi menempel pada meja pencetakan.Tepi yang melengkung juga dapat menyebabkan bagian atas model patah, atau model dapat sepenuhnya terpisah dari meja pencetakan karena daya rekat yang buruk dengan alas pencetakan.

KEMUNGKINAN PENYEBAB

Mendingin Terlalu Cepat

Permukaan Ikatan Lemah

Tempat Tidur Cetak Unlevel

TIPS PEMECAHAN MASALAH

Mendinginkan Terlalu Cepat

Bahan seperti ABS atau PLA, memiliki karakteristik menyusut selama proses pemanasan hingga pendinginan dan ini adalah akar penyebab masalah.Masalah warping akan terjadi jika filamen mendingin terlalu cepat.

GUNAKAN PANASTEMPAT TIDUR

Cara termudah adalah dengan menggunakan tempat tidur berpemanas dan menyesuaikan suhu yang sesuai untuk memperlambat pendinginan filamen dan membuatnya lebih terikat dengan tempat tidur pencetakan.Pengaturan suhu tempat tidur berpemanas dapat merujuk pada yang direkomendasikan pada kemasan filamen.Umumnya, suhu tempat tidur cetak PLA adalah 40-60 °C, dan suhu tempat tidur berpemanas ABS adalah 70-100 °C.

Matikan kipas angin

Umumnya, printer menggunakan kipas untuk mendinginkan filamen yang diekstrusi.Mematikan kipas di awal pencetakan dapat membuat ikatan filamen lebih baik dengan alas pencetakan.Melalui perangkat lunak pengiris, kecepatan kipas sejumlah lapisan pada awal pencetakan dapat diatur ke 0.

Gunakan Kandang yang Dipanaskan

Untuk beberapa pencetakan ukuran besar, bagian bawah model dapat tetap menempel di tempat tidur berpemanas.Namun, bagian atas lapisan masih memiliki kemungkinan berkontraksi karena ketinggiannya terlalu tinggi untuk membiarkan suhu unggun yang dipanaskan mencapai bagian atas.Dalam situasi ini, jika diperbolehkan, tempatkan model dalam wadah yang dapat menjaga seluruh area pada suhu tertentu, mengurangi kecepatan pendinginan model dan mencegah lengkungan.

Permukaan Ikatan Lemah

Daya rekat yang buruk pada permukaan kontak antara model dan alas cetak juga dapat menyebabkan lengkungan.Tempat tidur pencetakan perlu memiliki tekstur tertentu untuk memudahkan filamen menempel erat.Selain itu, bagian bawah model harus cukup besar untuk memiliki daya rekat yang cukup.

TAMBAHKAN TEKSTUR PADA TEMPAT TIDUR CETAK

Menambahkan bahan bertekstur ke tempat tidur cetak adalah solusi umum, misalnya selotip, selotip tahan panas atau mengoleskan lem stik tipis, yang mudah dibersihkan.Untuk PLA, selotip akan menjadi pilihan yang baik.

BERSIHKAN TEMPAT TIDUR CETAK

Jika alas cetak terbuat dari kaca atau bahan serupa, minyak dari sidik jari dan tumpukan lem yang berlebihan dapat menyebabkan tidak lengket.Bersihkan dan rawat alas cetak agar permukaan tetap dalam kondisi baik.

TAMBAHKAN DUKUNGAN

Jika model memiliki overhang atau ekstremitas yang rumit, pastikan untuk menambahkan penyangga untuk menyatukan cetakan selama proses.Dan penyangga juga dapat meningkatkan permukaan ikatan yang membantu menempel.

TAMBAHKAN BRIMS DAN RAFTS

Beberapa model hanya memiliki permukaan kontak kecil dengan alas cetak dan mudah rontok.Untuk memperbesar permukaan kontak, Rok, Pinggiran dan Rakit dapat ditambahkan dalam perangkat lunak pengiris.Rok atau Pinggiran akan menambahkan satu lapisan dari sejumlah garis perimeter tertentu yang memancar keluar dari tempat cetakan bersentuhan dengan alas cetakan.Rakit akan menambah ketebalan tertentu pada bagian bawah cetakan, sesuai dengan bayangan cetakan.

Tempat Tidur Cetak Unlevel

Jika alas cetak tidak diratakan, akan menyebabkan pencetakan tidak merata.Di beberapa posisi, nozel terlalu tinggi, yang membuat filamen yang diekstrusi tidak menempel dengan baik pada alas cetak, dan menghasilkan lengkungan.

TINGKATKAN TEMPAT TIDUR CETAK

Setiap printer memiliki proses yang berbeda untuk leveling platform cetak, beberapa seperti Lulzbots terbaru menggunakan sistem leveling otomatis yang sangat andal, yang lain seperti Ultimaker memiliki pendekatan langkah-demi-langkah praktis yang memandu Anda melalui proses penyesuaian.Lihat manual printer Anda untuk mengetahui cara meratakan tempat tidur cetak Anda.

Waktu posting: 23 Des-2020