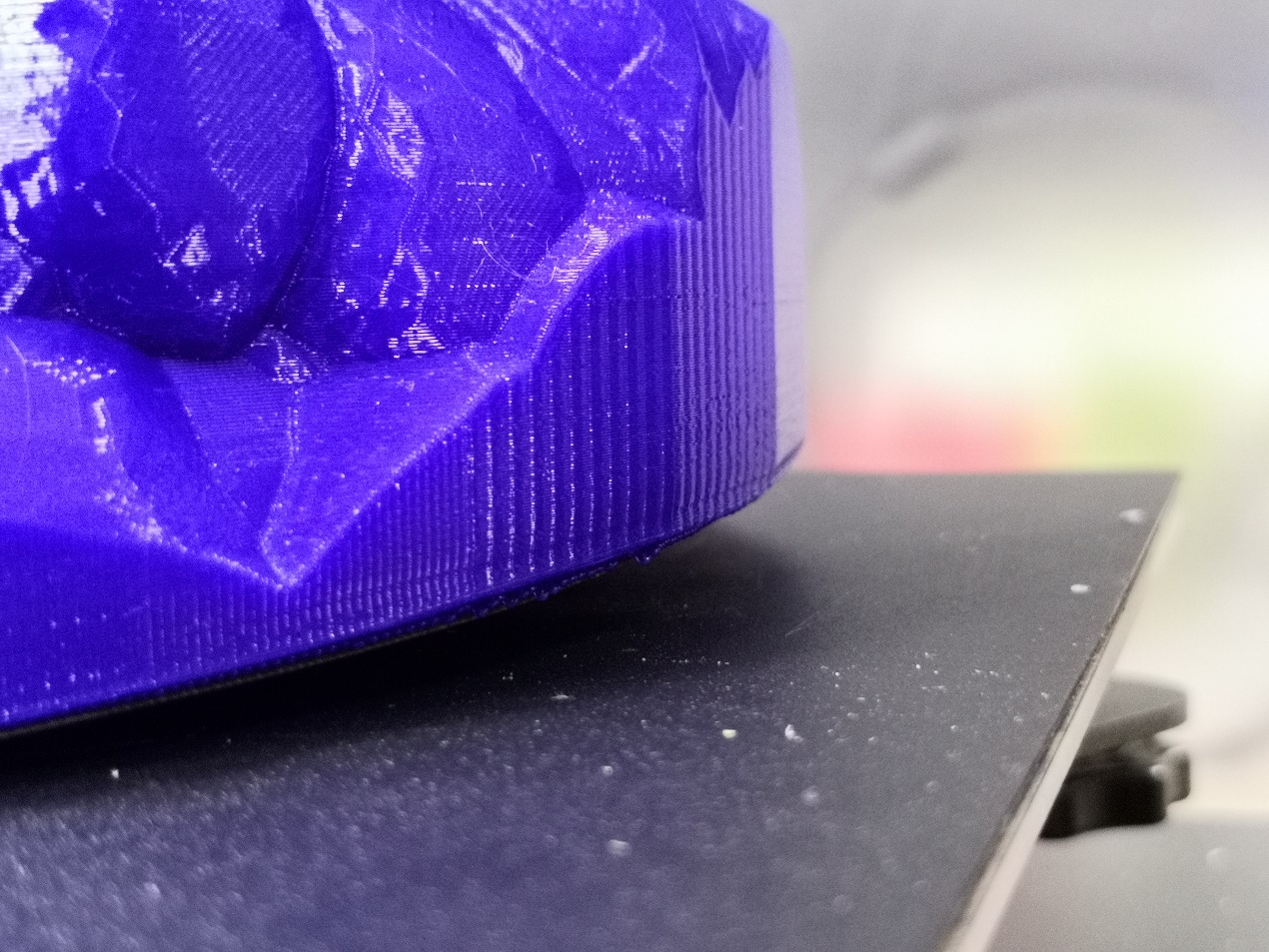

SWALA NI NINI?

Makali ya chini au ya juu ya mfano yamepigwa na kuharibika wakati wa uchapishaji;chini haishikamani tena na meza ya uchapishaji.Makali yaliyopotoka yanaweza pia kusababisha sehemu ya juu ya mfano kuvunjika, au mfano unaweza kutenganishwa kabisa na meza ya uchapishaji kwa sababu ya kushikamana vibaya na kitanda cha uchapishaji.

SABABU ZINAZOWEZEKANA

∙ Kupoa Haraka Sana

∙ Uso wa Kuunganisha Dhaifu

∙ Kitanda cha Kuchapisha kisicho sawa

VIDOKEZO VYA TATIZO

Kupoa Haraka Sana

Nyenzo kama vile ABS au PLA, zina sifa ya kupungua wakati wa mchakato wa kupokanzwa hadi baridi na hii ndiyo sababu kuu ya tatizo.Tatizo la warping litatokea ikiwa filament itapungua haraka sana.

TUMIA CHENYE JOTOKITANDA

Njia rahisi ni kutumia kitanda cha joto na kurekebisha joto linalofaa ili kupunguza kasi ya baridi ya filament na kuifanya kuwa dhamana bora na kitanda cha uchapishaji.Mpangilio wa joto wa kitanda cha joto kinaweza kutaja iliyopendekezwa kwenye ufungaji wa filament.Kwa ujumla, joto la kitanda cha kuchapisha cha PLA ni 40-60 ° C, na joto la kitanda cha joto cha ABS ni 70-100 ° C.

Zima feni

Kwa ujumla, printa hutumia feni kupoza filamenti iliyotolewa.Kuzima shabiki mwanzoni mwa uchapishaji kunaweza kufanya filament kuwa dhamana bora na kitanda cha uchapishaji.Kupitia programu ya kukata, kasi ya feni ya idadi fulani ya tabaka mwanzoni mwa uchapishaji inaweza kuweka 0.

Tumia Kiunga chenye joto

Kwa uchapishaji fulani wa ukubwa mkubwa, chini ya mfano inaweza kuendelea kushikamana kwenye kitanda cha joto.Hata hivyo, sehemu ya juu ya tabaka bado ina uwezekano wa kuambukizwa kwa sababu urefu ni mrefu sana kuruhusu joto la joto la kitanda kufikia sehemu ya juu.Katika hali hii, ikiwa inaruhusiwa, weka mfano kwenye kingo ambayo inaweza kuweka eneo lote katika joto fulani, kupunguza kasi ya baridi ya mfano na kuzuia kupigana.

Uso dhaifu wa Kuunganisha

Kushikamana vibaya kwa uso wa mawasiliano kati ya mfano na kitanda cha uchapishaji pia kunaweza kusababisha kupigana.Kitanda cha uchapishaji kinahitaji kuwa na texture fulani ili kuwezesha filament kukwama kwa ukali.Pia, chini ya mfano lazima iwe kubwa ya kutosha kuwa na kunata kwa kutosha.

ONGEZA MUNDO KWENYE KITANDA CHA KUCHAPA

Kuongeza vifaa vya maandishi kwenye kitanda cha kuchapisha ni suluhisho la kawaida, kwa mfano mikanda ya kufunika, tepi zinazopinga joto au kutumia safu nyembamba ya gundi ya fimbo, ambayo inaweza kuosha kwa urahisi.Kwa PLA, mkanda wa masking utakuwa chaguo nzuri.

SAFISHA KITANDA CHA KUCHAPA

Ikiwa kitanda cha kuchapisha kimetengenezwa kwa glasi au vifaa sawa, grisi kutoka kwa alama za vidole na ujenzi mwingi wa amana za gundi zinaweza kusababisha kutoshikamana.Safisha na udumishe kitanda cha kuchapisha ili kuweka uso katika hali nzuri.

ONGEZA MSAADA

Iwapo muundo una viambato changamano au ncha, hakikisha kuwa umeongeza viunga ili kushikilia uchapishaji pamoja wakati wa mchakato.Na inasaidia pia inaweza kuongeza uso wa kushikamana ambao husaidia kushikamana.

ONGEZA BONGO NA RAFTS

Mifano zingine zina nyuso ndogo tu za kuwasiliana na kitanda cha kuchapisha na rahisi kuanguka.Ili kupanua uso wa mawasiliano, Sketi, Brims na Rafts zinaweza kuongezwa kwenye programu ya kukata.Sketi au Brims zitaongeza safu moja ya nambari maalum ya mistari ya mzunguko inayotoka mahali ambapo chapisho linagusana na kitanda cha kuchapisha.Raft itaongeza unene maalum chini ya uchapishaji, kulingana na kivuli cha kuchapishwa.

Kitanda cha Kuchapisha kisicho sawa

Ikiwa kitanda cha kuchapisha hakijasawazishwa, kitasababisha uchapishaji usio na usawa.Katika baadhi ya nafasi, nozzles ni za juu sana, ambayo inafanya filament extruded si fimbo kwa kitanda magazeti vizuri, na kusababisha warping.

NGAZI KITANDA CHA KUCHAPA

Kila kichapishi kina mchakato tofauti wa kusawazisha jukwaa la uchapishaji, zingine kama Lulzbots za hivi punde zaidi hutumia mfumo wa kusawazisha kiotomatiki unaotegemewa sana, zingine kama vile Ultimaker zina mbinu rahisi ya hatua kwa hatua inayokuongoza katika mchakato wa kurekebisha.Rejelea mwongozo wa kichapishi chako jinsi ya kusawazisha kitanda chako cha kuchapisha.

Muda wa kutuma: Dec-23-2020